製薬プラントの未来を創るエンジニアリング

最新技術と環境配慮を両立させた製造基盤を創る

医薬品という「命」に直結する製品を世界中の患者さんに届けるために、私たちエンジニアリング部門は日々挑戦を続けています。

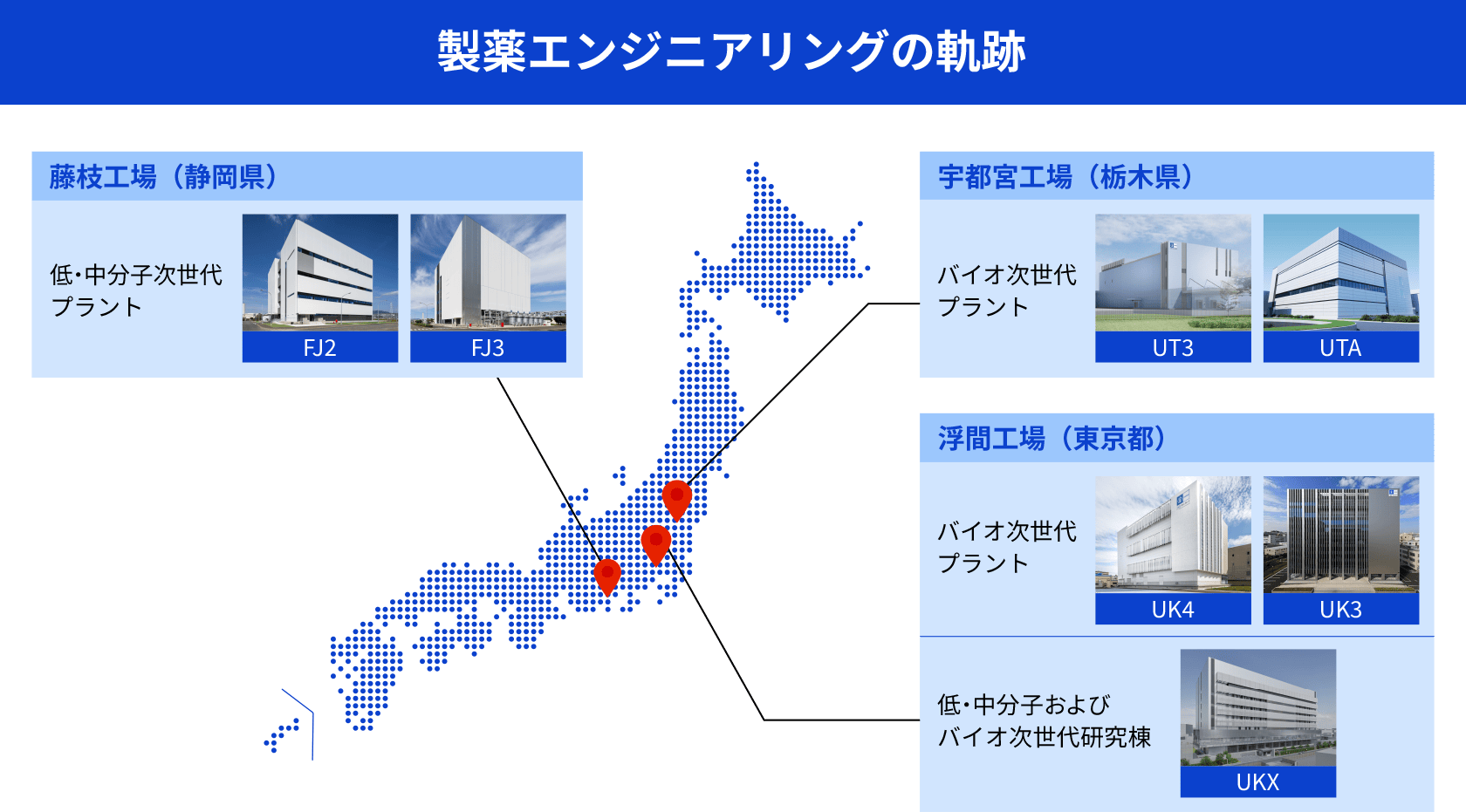

近年、中外製薬工業は日本の製薬企業では類を見ない規模とスピードで最新の製造施設を次々と建設し、その技術力は国際的にも高く評価されています。

2023年には、高薬理活性原薬を安全に取り扱う世界最高水準の封じ込め技術と多品種生産を可能にする柔軟性が評価され、FJ2(藤枝合成原薬製造棟)がISPE Facility of the Year AwardsでInnovation部門のWinnerを受賞しました。続く2024年には、「フロンゼロ」「ガスゼロ」「CO2ゼロ」の「3つのゼロ」をコンセプトに環境負荷を大幅に削減した点が認められ、UK4(浮間バイオ原薬製造棟)がSocial Impact部門で受賞するなど、世界トップクラスの製薬エンジニアリング力を証明しました。

わたしたちは、こうした最先端の製造基盤を構築することで、高品質な医薬品を安定供給し、患者さんの命と健康を支えるという私たちの使命を果たしていきます。高品質な医薬品を安定的に供給し続ける未来へと導く製造基盤を構築し、患者さんの命と健康を支えることこそが、私たちの使命です。

本記事では、最新技術と環境配慮を両立させながら、未来の医療を支える製造基盤を創り上げる、中外製薬工業エンジニアリング部門の挑戦をご紹介します。

エンジアリング部門の役割と仕事内容

製薬プラントの未来を導くプロフェッショナル集団

中外製薬工業のエンジニアリング部門は、画期的な新薬を、確実に患者さんの手元に届けるための製造設備や工場を構想・設計・建設する戦略的な役割を担っています。

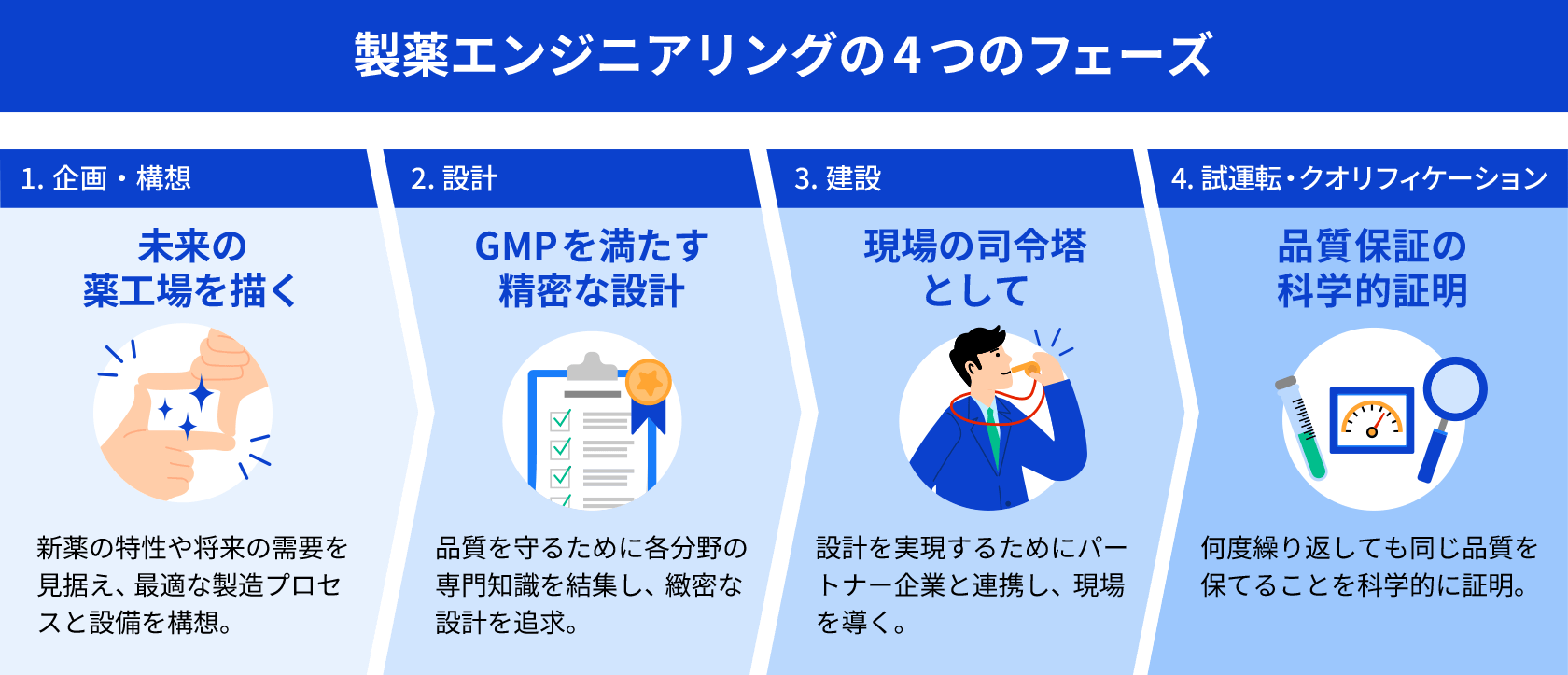

私たちの仕事は、大きく4つのフェーズで展開されます。

- 1.企画・構想フェーズ|未来の薬工場を描く

新薬の特性や将来の需要を見据え、最適な製造プロセスと設備を構想します。「この薬をどのような環境で、どれだけの規模で製造するか」という根本的な問いに答えを出し、プロジェクト全体の青写真を描きます。 - 2.設計フェーズ|GMPを満たす精密な設計

医薬品製造の国際基準であるGMP(Good Manufacturing Practice)を完璧に満たす工場を設計します。配管一本、計器一つに至るまで、全てが薬の品質に直結するため、化学・機械・電気・建築など多分野の専門知識を結集させ、一切の妥協なく詳細仕様を詰めていきます。 - 3.建設フェーズ|現場の司令塔として

製薬エンジニアリング会社や建設会社など多くのパートナー企業と協働し、設計図を現実の形にしていきます。品質・コスト・スケジュール・安全を日々管理し、予期せぬ課題に対しても迅速に最適解を導き出します。 - 4.試運転・クオリフィケーション|品質保証の科学的証明

完成した設備が設計通りの性能を発揮し、常に一定品質の医薬品を製造できることを科学的に実証します。この「クオリフィケーション」と呼ばれるプロセスでは、温度・流量・圧力などあらゆるパラメータをコントロールし、何度繰り返しても同じ結果が得られることを証明します。この段階で初めて、工場は「医薬品を製造する資格」を得ることができるのです。

現場のエンジニアが語る挑戦と仕事の魅力

-

Mさんエンジアリング担当

Mさんエンジアリング担当 -

Yさんエンジアリング担当

Yさんエンジアリング担当 -

Iさん環境設備担当

Iさん環境設備担当

中外製薬工業のエンジニアリング部門では、大規模な設備投資と環境対応を推進しています。

今回は、現場でプロジェクトを推進する3名のエンジニアに、彼らが取り組む挑戦と、中外製薬工業ならではの仕事の魅力について語ってもらいました。

私たちの仕事と役割

それぞれが異なる立場から製薬プラントの未来を導く

私は現在、複数の大型プロジェクトに携わっています。

浮間工場にあるバイオ原薬プラント、UK3の生産能力増強と脱フロンを同時に進めるプロジェクトで、サブリーダーとして複数の工事の施工調整を担当しています。

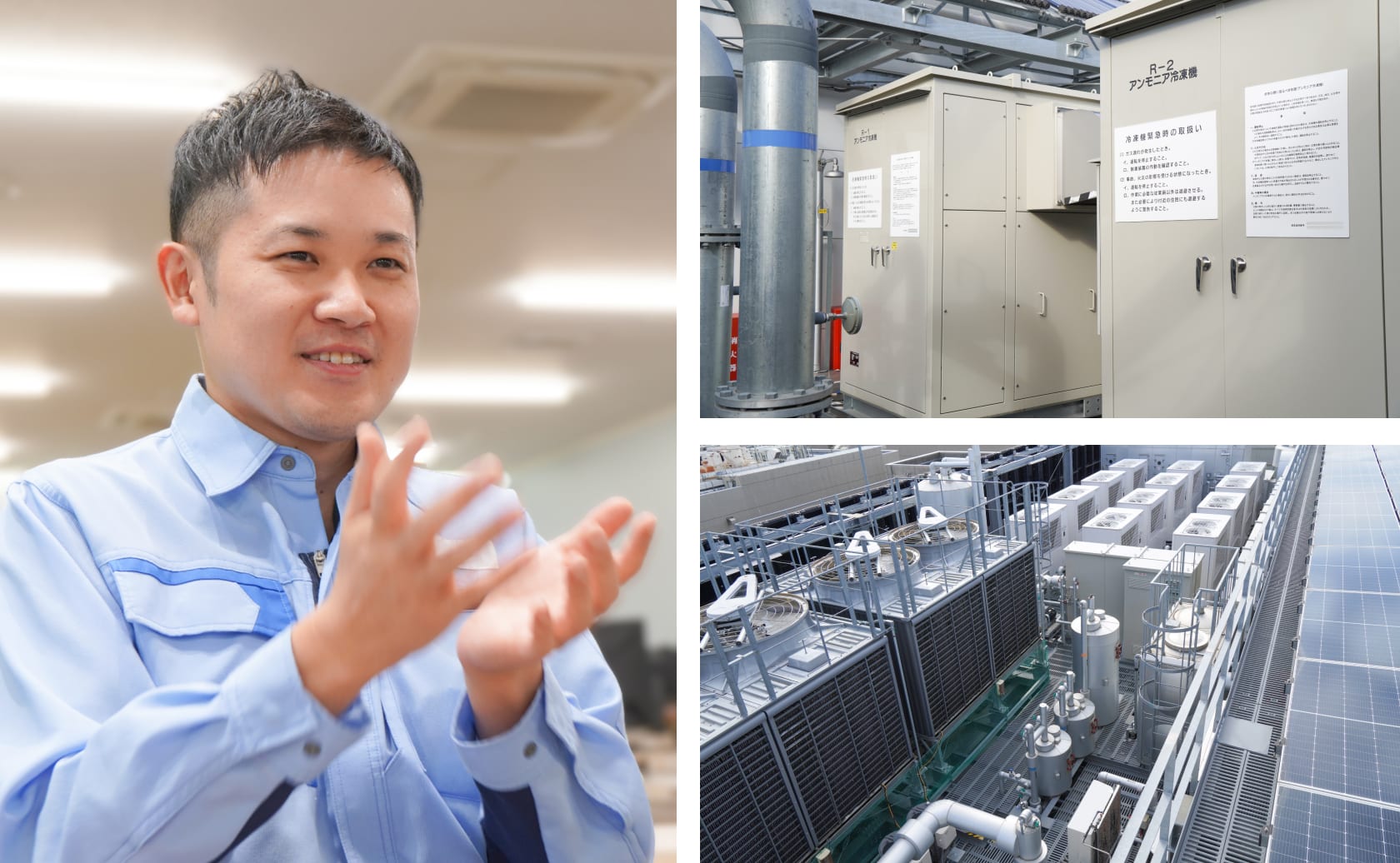

環境設備グループに所属し、脱フロン活動や脱炭素活動等の環境負荷の低減活動を推進しています。

既存建屋からフロンをなくすための改造計画や、新設建屋への自然冷媒機器の導入など、技術的な検討から実行計画まで幅広く携わっています。

FJ3プロジェクトでプロセス設計を担当しました。

FJ3ではプロセス設計、クオリフィケーション、サステナブルコンストラクション※の検討を担当しました。

| ※ | サステナブルコンストラクション: 環境への負荷を最小限に抑えながら、資源効率の良い方法で建物やインフラを設計・建設・運用・解体するという建設工学の考え方のこと |

|---|

それぞれが異なる立場から、製薬エンジニアリングの様々な側面に関わっています。特筆すべきは、環境への配慮と高品質な医薬品の安定供給というゴールに向かって、プロジェクト全体を導いている点にあります。

中外製薬工業の製薬エンジニアリングの挑戦

グローバルな知見を結集するエネルギー最適化への挑戦

日本ではまだ製品化されていない自然冷媒機器も多く、プロトタイプの開発レベルから関わることもあります。

当社の親会社である中外製薬はロシュグループの一員です。ロシュグループは積極的に脱フロンを進めている中で、ドイツで開催された世界最大規模の熱源機器の展示会にも参加し、欧州の開発状況を調査しました。

私たち環境設備グループの挑戦は、環境負荷の低減です。その実現に向け、フロンを使用しない熱源機器へ更新する「脱フロン活動」と、廃熱の有効活用や低温熱源への転換を通じてエネルギー消費量とCO2排出量の削減を図る「脱炭素活動」を連携させて推進しています。

UK4では冷却効率に優れ環境負荷の少ないアンモニア冷媒を採用することで、エネルギー消費の最適化と温室効果ガス排出の低減を図り、持続可能な事業活動に貢献しています。

培った経験が、新たな価値を生む

経験を活かしながら、固定観念にとらわれない発想

製薬業界では、厳格な規制要件の遵守が求められるため、設備設計やクオリフィケーションの場面で保守的になる傾向があります。

しかし時にこうした姿勢が、革新的な取り組みに対する躊躇につながることもあります。

私は前職でのエンジニアリング業務を通じて、原理・原則に基づいたリスクベースアプローチの重要性を強く感じてます。技術的なバックボーンを持ち、適切にリスク評価を行うことで、効率性と品質を両立したプロジェクト運営が可能になると考えます。

規制を守りながらも、柔軟かつ前向きな姿勢で改善と挑戦を続けることで、製薬業界における価値創出に貢献できると考えます。

建設側の視点と製造側の視点、両方を理解していることが役立っています。

前職では主にプロセス設計やプラントの立ち上げ計画など行う事が多く、UKXプロジェクトではユーザーの立場で同じ検討を行っています。

建築設備の施工や保全経験は、脱フロン活動含む環境施策の計画立案において専門性が大いに役立っています。 当初は、製薬特有の品質要求やバリデーションの考え方に戸惑いました。でも、逆にその厳格さが、より革新的なソリューションを生み出す原動力になっています。

固定観念にとらわれないことが重要だと感じています。 既存のやり方に固執するのではなく、常により良い方法を模索する。その姿勢が中外製薬工業では評価され、実際に新しいアプローチを試すチャンスをもらえます。

自らの手で未来を創る。その手応えと達成感

ちょうど良い規模感、エンジニアとして大きく成長できる魅力

比較的遠い将来の検討を行う事もあり、各業務の期間を長く取ることができます。

そのため、個々人の業務は比較的調整しやすく、家族の体調不良といった突発的な休暇でも業務調整はしやすい環境です。

また、現在も前職もプロジェクト遂行、エンジニアリングを行うという点では共通する業務は多くあります。中外製薬工業では加えて、投資計画やサイト全体の将来構想など、より上流から幅広い視点を得られるのは大きな魅力です。

中外製薬工業の良さは、若手でも大きな仕事を任せてもらえることです。 脱フロンプロジェクトのような会社全体に影響する取り組みに、入社数年で中心メンバーとして関われる機会があるのは貴重な経験だと思います。

中外製薬工業の建築規模的に、全体を見渡せるエンジニアリングの仕事ができるのが魅力です。 巨大すぎず、小さすぎない、ちょうど良い規模感だからこそ、プロジェクト全体を俯瞰しながら、細部にもこだわれる。エンジニアとして大きく成長できる環境だと感じています。

設計するだけでなく、実際に利用しているところが見える職場なのでやりがいを感じます。

自分が携わった設備で実際に薬が製造されるため、製造やメンテナンスから得たフィードバックを間近に感じることができ、その知見を次のプロジェクトへ生かせる環境に魅力を感じます。

チームワークの良さも魅力の一つです。 エンジニアリング部門だけでなく、製造、品質管理、研究開発など、様々な部門の専門家と協力的な環境で仕事ができる。その中で自分の専門性を磨きながら、幅広い知識も身につけられる環境があります。

そうですね。患者さんに薬を届けるという最終目的を全員が共有しているので、困った時も組織を超えて相互に協力し合える環境があります。 この一体感は、中外製薬工業ならではの文化だと感じています。

未来への挑戦

最新技術を駆使して世界の環境目標に挑む

脱フロンに対する取り組みは決して簡単ではありませんが、当プロジェクトを先駆けることで先進的なロールモデルとなれるよう、この挑戦を続けていきたいと考えています。

製薬エンジニアリングの仕事は、10年、20年先の製造現場を作ること。

今私たちが設計・建設している施設が、将来の患者さんの命を支える。その責任とやりがいを感じながら、日々の業務に取り組んでいます。

製薬エンジニアリングは、求められるスキルの幅が想像以上に広いです。

プロセス・機械・電気・制御といった設備系のエンジニアリングはもちろん、建築土木、さらには製薬特有のクオリフィケーションまで関わります。こうした多様な技術領域を横断しながらプロジェクト全体をマネジメントする力も身につけられる。技術者としての専門性を深めながら、プロジェクトを牽引する経験も積める、エンジニアとして大きく成長できる環境だと感じています。

3名のエンジニアが語る言葉からは、技術者としての誇りと、患者さんへの強い想いが伝わってきます。

中外製薬工業には、エンジニアとしての専門性を存分に発揮し、新たな価値を創造できる環境があります。

また、中外製薬工業の製薬エンジニアリングは、品質へのこだわりと環境への責任、そして患者さんへの想いを原動力に挑戦を続けています。

これからも品質と環境、そして患者さんファーストの精神を貫きながら、製薬プラントの未来を切り拓いていきます。

※紹介内容等は取材時(2025年10月)のものとなります。